Bereits der einstündige ungeplante Stillstand einer Maschine eines herstellenden Unternehmens kann bis zu 260000 USD (entspricht ~220000 EUR/Aberdeen) kosten. Bei einem eintägigen Maschinenausfall wären dies bereits 2 Millionen USD (entspricht ~1,7 Millionen EUR). In der Automobilindustrie hingegen wirft der ungeplante Stillstand einer Maschine bereits nach einer Minute Kosten zwischen 22000-50000 USD (entspricht ~18000-42000 EUR/Thomas) auf.

Wie setzten sich diese Kosten zusammen?

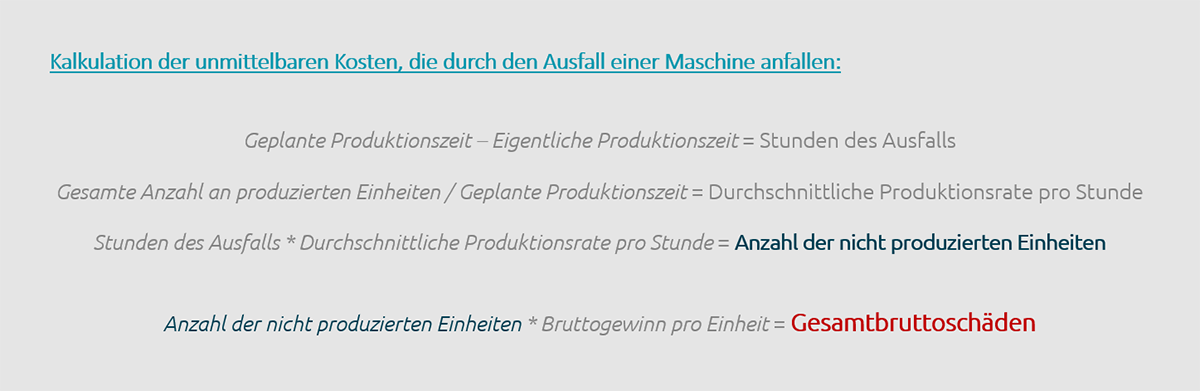

Die unmittelbaren Kosten aufgrund von Ausfallzeiten, setzten sich in der Regel aus der Ausfallzeit, der durchschnittlichen Produktionsrate pro Stunde, den während eines Stillstands nicht produzierten Einheiten und dem Bruttogewinn pro Einheit zusammen.

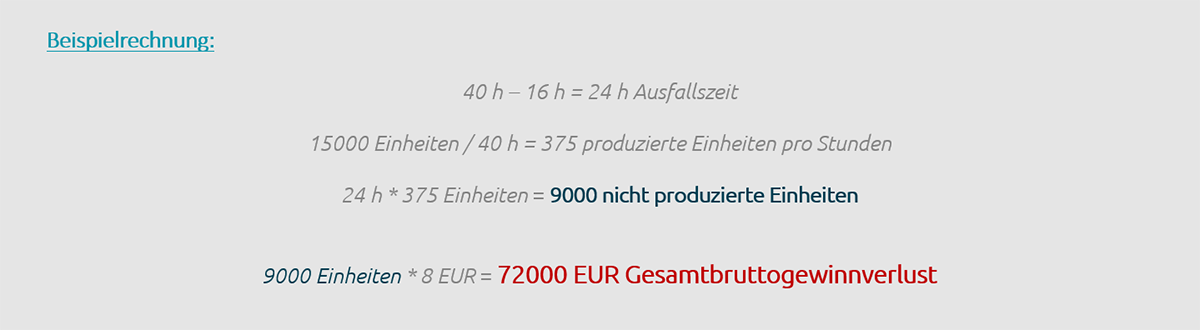

Um dies an einer Beispielrechnung zu verdeutlichen werden im Folgenden die Kosten für einen 3 tägigen Maschinenausfall kalkuliert. Dabei wird von einer 40-stündigen Betriebszeit und einer Ausbringungsmenge von 15000 Einheiten pro Woche ausgegangen. Der Bruttogewinn pro Einheit soll 8 EUR betragen.

Nach dieser Beispielrechnung beträgt der Bruttogewinnverlust einer Maschine nach einem Stillstand von drei Tagen bereits 72.000 EUR.

Es muss jedoch beachtet werden: Diese Kalkulation beinhaltet nur den Gewinnverlust aufgrund des Stillstands. Hinzu kommen Kosten für einen technischen Experten, der die Reparatur der Maschine durchführt. Des Weiteren muss unter anderem bedacht werden, dass Produktionsmitarbeiter weiterbezahlt werden müssen, obwohl Sie während dem Stillstand ihrer Arbeit an der Maschine nicht nachgehen können. Diese und weitere Kosten, werden im folgenden aufgelistet und näher beschreiben.

Verschiedene anfallende Kosten bei einem Maschinenstillstand

Kosten der Fehleridentifizierung

Diese sind alle Kosten, die in Zusammenhang mit der Untersuchung und Identifizierung des Fehlers stehen. Hierunter fällt die Zeit, das Personal und die Ressourcen, die erforderlich sind das Problem zu erkennen und zu diagnostizieren.

Kosten zu Eindämmung des Problems

Hierunter fallen solche Kosten, die im Zusammenhang mit den Aktivitäten stehen, die es dem Unternehmen ermöglichen die Auswirkungen des unerwarteten Ausfalls zu verringern. Es wird verhindert, dass die fehlerhafte Ausrüstung andere Vermögenswerte beeinträchtigt. Dabei fallen auch Kosten für die Implementierung vorübergehender Abhilfemaßnahmen an, bis eine dauerhafte Lösung gefunden werden kann.

Kosten für die Wiederherstellung und Kosten von Drittanbietern

Wiederherstellungskosten sind Kosten im Zusammenhang mit der Wiederherstellung des Geschäftsbetriebs auf den Ausgangszustand. Es müssen Spezialisten zur Lösung des Problems hinzugezogen und die für die Reparatur benötigten Ressourcen bezahlt werden.

Kosten durch den Verlust der Benutzerproduktivität

Auch durch den Verlust der Benutzerproduktivität fallen Kosten an. Aufgrund des Ausfalls der Maschine können die entsprechenden Mitarbeiter ihre Arbeit nicht ausführen, müssen jedoch weiterhin bezahlt werden. Des Weiteren zählen unter diesen Kostenblock, Kosten für Überstunden, die erforderlich sind, um die verlorene Leistung auszugleichen.

Kosten durch verlorene Einnahmen

Hierbei handelt es sich um die Gesamteinnahmen, die als direkte Folge der Ausfallzeit der Maschine verloren gehen. Dies sind die Einheiten oder Produkte, die nicht hergestellt werden und damit auch nicht veräußert bzw. verzögert veräußert werden können (Kostenblock der Beispielrechnung).

Gesamtkosten der Betriebsunterbrechung

Diese sind die umfassenden Kosten der Anlagenausfallzeit und demnach die entgangenen Einnahmen, die Produktivitätseinbußen, Wiederherstellungskosten sowie Kosten aufgrund möglicher Rufschädigung des Unternehmens, Terminüberschreitungen, Kundenabwanderung und Schäden an Geschäftssystemen und -prozessen.

Zusammenfassend kann jedoch gesagt werden, dass der wohl größte Verlust durch die verlorene Zeit verursacht wird, in der die Maschine nicht läuft und keinen Output erzeugt.

Was sind die Gründe für unvorhergesehene Stillstände?

Zum einen können ungeplante Ausfallzeiten von Maschinen und Anlagen aufgrund ungründlicher oder fehlender Wartungen auftreten. Zum anderen geht aus der Studie von Vanson Bourne, gesponsert von ServiceMax hervor, dass menschliches Versagen die häufigste Ursache solcher Ausfallzeiten darstellt.

70% der befragten herstellenden Unternehmen wissen nicht genau über den Zustand ihrer Anlagen bescheid und wann diese gewartet, aufgerüstet oder ersetzt werden müssen. Ein weiterer häufiger Grund ist fehlende Ausrüstung, die Unternehmen mitteilen kann, wann deren Anlagen gewartet oder erneuert werden müssen.

In der Studie von Vanson Bourne wurden neben 100 Unternehmen des produzierenden Gewerbes, auch weitere 350 Unternehmen der Medizin-, Öl & Gas, Energie & Versorgungs-, Telekommunikation, Vertriebs, Logistik und Transport Branche zu Themen rund um die Ausfallzeiten von deren Equipment befragt.

Über alle Sektoren hinweg haben 82% der Unternehmen in den vergangenen drei Jahren mindestens einen und durchschnittlich 2 ungeplanten Ausfälle erlebt. Ungeplante Ausfallzeiten, ausgelöst durch Benutzerfehler liegen jedoch im produzierenden Gewerbe mit 23% deutlich über den 9% in den übrigen Sektoren. Damit ist der Bereich der Produktion und die dortige Produktivität von Maschinen und Anlagen am stärksten von ungeplanten Ausfallzeiten betroffen. Dies liegt jedoch keinesfalls an einer in dieser Industrie niedrigeren Kompetenz der Mitarbeiter, sondern an der breiten Masse an Maschinen, die Wartungen und Inspektionen von Servicetechnikern benötigen und noch nicht mit entsprechender Technik ausgerüstet sind, welche solche Ausfallzeiten verhindern könnte.

Daher müssen noch immer viele Unternehmen im Bereich des Fertigungssektors ungeplante Ausfallzeiten in Kauf nehmen und damit auch die Auswirkungen dieser auf die Effizienz und Ausbringungsmenge der gesamten Produktion.

Wie können ungeplante Stillstände vermieden werden?

Auf dem Markt gibt es bereits verschiedene digitale Service Angebote, die ein schnelles und teilweise sogar automatisiertes Außendienstmanagement gewährleisten. Solche Softwarelösungen können unteranderem mit Hilfe von Sensoren den Zustand der Maschine kontinuierlich messen und einen Alarm auslösen, sobald Abweichungen erkannt werden.

So kann engeschritten werden und Behebungsmaßnahmen können durchgeführt werden, bevor es zu ernsthaften Problemen, Störungen und Ausfällen kommt.

Digitale Angebote zur Instandhaltung von Maschinen und Anlagen zur Vermeidung langer Stillstände und hoher Verluste werden zwar von einigen aber noch nicht vom Großteil der herstellenden Unternehmen eingesetzt. Unternehmen haben jedoch das Ziel digital umzurüsten: Für 72% der befragten Unternehmen sind null ungeplante Ausfallzeiten die Nummer 1 Priorität oder haben zumindest hohe Priorität. Demnach wir das Problem zunehmend angegangen und Unternehmen möchte mit Hilfe digitaler Möglichkeiten Servicemaßnahmen, Fehler- und Problembehebungen von reaktiv auf proaktiv und damit auf vorrauschauende Maßnahmen verlagern.

Digitale Serviceangebote für optimierte Serviceprozesse an Maschinen und Analgen

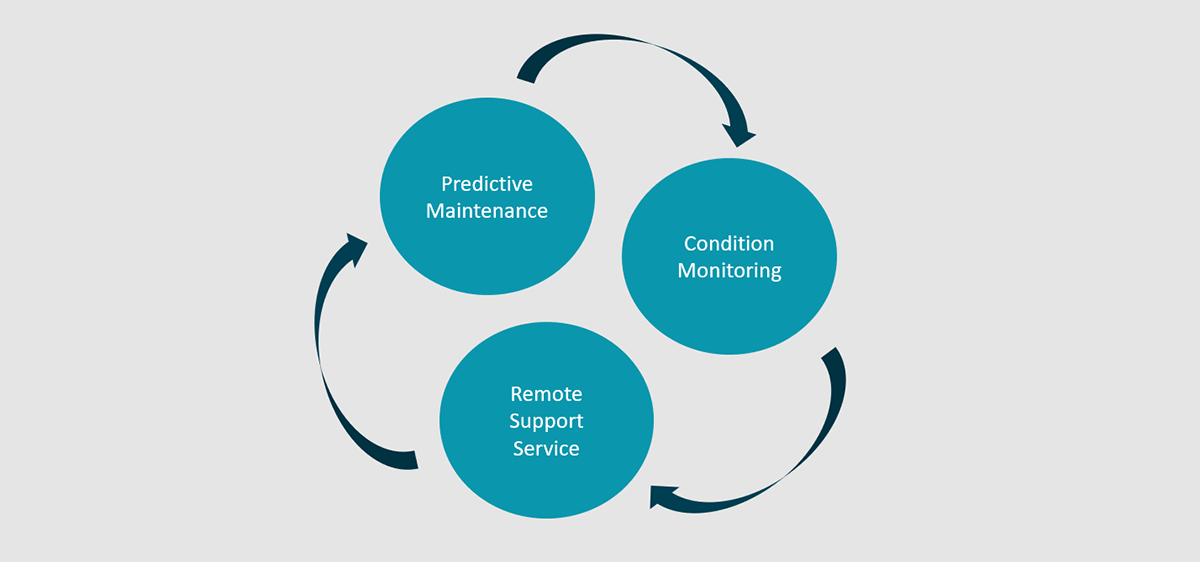

Auch wir bei ADTANCE bieten verschiedene digitale Lösungen für optimierte Serviceprozesse, die Instandhaltung, Wartung und Inspektion von Maschinen an, um Stillstände zu reduzieren oder ganz zu vermeiden.

Hierunter zählen im engeren Sinne ADTANCE Support, ADTANCE Predictive Maintenance und ADTANCE Visualisation & Monitoring.

Mit ADTANCE Support können Serviceexperten bei Eintritt eines Problems an der Maschine direkt kontaktiert werden. Der Experte kann dann anhand eines Videolivechats einen direkten virtuellen Blick auf die Fehlerquelle werfen. Daraufhin kann der Arbeiter vor Ort mit Hilfe der Anweisungen des Serviceexperten den Fehler in den meisten Fällen direkt beheben.

Mehr über den sogenannten Remote Service erfahren Sie in unserem 2. Teil der Artikelreihe „Digitalisierung des After Sales Service“ bezüglich des Themas Support Service mit Datenbrille.

ADTANCE Visualisation & Monitoring ist eine Art des Condition Monitoring. Mit ihr können Sie Maschinen in Echtzeit überwachen. So können Aussagen über Sicherheit und Effizienz der Maschine getroffen werden. Die Ergebnisse des Condition Monitoring können über verschiedene mobile Endgeräte, wie Tablet, Smartphone oder Computer ei))ngesehen werden.

Mit ADTANCE Predictive Maintenance können verschiedenen Parameter von Maschinen automatisiert und dauerhaft überwacht werden, um in der Zukunft auftretende Probleme zu erkennen. Die Software schlägt bei abweichenden Messungen automatisch Alarm.

Erfahren Sie mehr über Condition Monitoring & Predictive Maintenance in unserem 3. Teil der Reihe „ Digitalisierung des After Sales Service“.